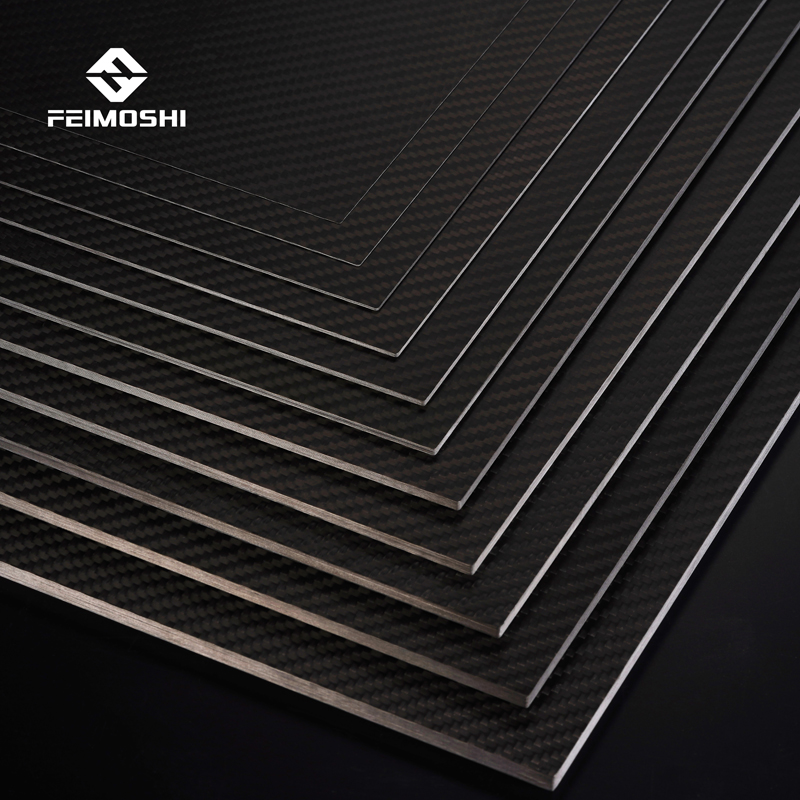

কার্বন ফাইবার প্রিপ্রেগ কার্বন ফাইবার বোর্ড প্রক্রিয়াকরণের জন্য একটি কাঁচামাল।এর টো আকার অনুযায়ী, এটি 1k, 3k, 6k, 12k, ইত্যাদিতে বিভক্ত করা যেতে পারে, সাধারণত 3k বেশিরভাগ ব্যবহৃত হয়।জিয়াংসু বোশি কার্বন ফাইবার গ্রাহকদের চাহিদা অনুযায়ী কার্বন ফাইবার বোর্ডের পৃষ্ঠকে প্রক্রিয়া করবে, যেমন প্লেইন/টুইল, উজ্জ্বল/ম্যাট, এবং পরবর্তী সময়ের প্রয়োজন অনুযায়ী খোদাই করা।কার্বন ফাইবার বোর্ডের উত্পাদন প্রক্রিয়ার মধ্যে রয়েছে কার্বন ফাইবার প্রিপ্রেগ কাটা, পাড়া, নিরাময়, কাটা এবং পোস্ট-প্রসেসিং।

1. প্রিপ্রেগ সেলাই করা:

প্রথমত, আমাদের কার্বন ফাইবার শীটের দৈর্ঘ্য এবং প্রস্থ অনুসারে প্রিপ্রেগ কাটতে হবে এবং শীটের বেধ অনুসারে প্রয়োজনীয় প্রিপ্রেগ বেধ নির্ধারণ করতে হবে।জিয়াংসু বোশি কার্বন ফাইবারের কার্বন ফাইবার বোর্ড তৈরিতে বহু বছরের সমৃদ্ধ অভিজ্ঞতা রয়েছে।বিভিন্ন বেধের কার্বন ফাইবার বোর্ড গ্রাহকের চাহিদা অনুযায়ী কাস্টমাইজ করা যেতে পারে।প্রচলিত বোর্ডের বেধগুলি হল: 0.2 মিমি, 0.5 মিমি, 1.0 মিমি, 1.5 মিমি, 2.0 মিমি, 3.0 মিমি, 5.0 মিমি, 6.0 মিমি, 10.0 মিমি, 20 মিমি ইত্যাদি।

শীট যত ঘন হবে, কার্বন ফাইবার প্রিপ্রেগের তত বেশি স্তর প্রয়োজন।সাধারণত, একটি 1 মিমি কার্বন ফাইবার বোর্ডের জন্য প্রিপ্রেগের প্রায় 5 স্তরের প্রয়োজন হয়।বোশি প্রিপ্রেগ কাটার জন্য একটি আমদানি করা স্বয়ংক্রিয় কাটিং মেশিন চালু করেছে, যা কাটার আকার এবং গুণমানকে আরও ভালভাবে নিয়ন্ত্রণ করতে পারে।বোশি ডিজাইনাররা কাটার আগে ডিজাইনটি অপ্টিমাইজ করবে, যা প্রিপ্রেগের ব্যবহারের হার বাড়াতে পারে এবং মার্জিন তৈরি করতে পারে, যার ফলে গ্রাহকদের উৎপাদন খরচ কমাতে সাহায্য করে।

2. প্রিপ্রেগ স্থাপন:

লে-আপ সিকোয়েন্সের পার্থক্য শুধুমাত্র ম্যাট্রিক্স ফাটলের প্রাথমিক লোড, বৃদ্ধির হার এবং ফ্র্যাকচার শক্ততাকে প্রভাবিত করবে না, তবে ম্যাট্রিক্স ফাটলের স্যাচুরেশন এবং ক্র্যাক ঘনত্বের উপরও উল্লেখযোগ্য প্রভাব ফেলবে।উদাহরণস্বরূপ, অর্থোগোনাল ল্যামিনেটের জন্য, একই বাহ্যিক লোডের অধীনে ফ্র্যাকচার শক্ততা এবং ফাটল বৃদ্ধির হারের মধ্যে একটি সংশ্লিষ্ট সম্পর্ক রয়েছে।অতএব, প্রসার্য বল, শিয়ার বল এবং শক্তির জন্য শীটের প্রয়োজনীয়তা অনুসারে প্রিপ্রেগের লে-আপের দিক ও ক্রম নির্ধারণ করতে প্রযুক্তিবিদদের প্রয়োজন।কার্বন ফাইবার কম্পোজিট উপকরণের সুবিধার জন্য সম্পূর্ণ খেলা দিন।

প্রিপ্রেগের পাড়ার দিকটি লোডের প্রধান দিক অনুসারে সেট করা উচিত।পাড়ার দিকটি 0°, ±45°, এবং 90° অন্তর্ভুক্ত করে।শিয়ার স্ট্রেসের অবস্থায়, 0° কোণ সহ স্তরটি স্বাভাবিক চাপের সাথে মিলে যায়, ±45° কোণ সহ স্তরটি শিয়ার স্ট্রেসের সাথে মিলে যায় এবং 90° কোণযুক্ত স্তরটি নিশ্চিত করতে ব্যবহৃত হয় কার্বন ফাইবার পণ্যের রেডিয়াল দিকে যথেষ্ট ইতিবাচক চাপ রয়েছে।বোশির কর্মীদের মতে, যদি কার্বন ফাইবার বোর্ডের লোড প্রধানত প্রসার্য এবং কম্প্রেশন লোড হয়, তাহলে লেআপের দিক টান এবং কম্প্রেশন লোডের দিক হতে হবে;যদি কার্বন ফাইবার বোর্ডের লোড প্রধানত শিয়ার লোড হয়, তাহলে লেআপ মাঝখানে, এটি প্রধানত ±45° জোড়ায় রাখা হয়;যদি কার্বন ফাইবার বোর্ডের লোড জটিল হয় এবং এতে একাধিক লোড থাকে, তাহলে প্যাভিং ডিজাইনটি 0°, ±45° এবং 90° এর একাধিক দিকে মিশ্রিত করা উচিত।

3. প্রিপ্রেগ নিরাময়:

কার্বন ফাইবার প্রিপ্রেগ কেটে সুশৃঙ্খলভাবে স্থাপন করার পরে, এটি গরম এবং চাপ নিরাময় প্রক্রিয়ায় প্রবেশ করবে।স্তরিত প্রিপ্রেগ একটি সেট তাপমাত্রা সহ একটি ছাঁচে স্থাপন করা হয় এবং উত্তপ্ত এবং চাপ দেওয়া হয়।ছাঁচ বন্ধ.স্তরিত উপাদান ধীরে ধীরে গরম চাপের অধীনে দৃঢ় হয় এবং দৃঢ়করণের একটি নির্দিষ্ট মাত্রায় পৌঁছায়।ছাঁচটি খোলে এবং ট্র্যাকশন ডিভাইস দ্বারা টানা হয়।নিরাময় সম্পূর্ণ করতে ছাঁচ টিপুন।

সম্পূর্ণ নিরাময় প্রক্রিয়া চলাকালীন, কার্বন ফাইবার বোর্ডের বিভিন্ন প্রয়োজন অনুসারে গরম এবং চাপ দেওয়ার সময় সামঞ্জস্য করা দরকার।বিভিন্ন তাপমাত্রা এবং গরম করার সময় কার্বন ফাইবার শীটের উপাদান বৈশিষ্ট্যের উপর প্রভাব ফেলবে।প্রকৃত উৎপাদন প্রক্রিয়ায়, অংশের নিরাময়-পরবর্তী পর্যায়ে মাত্রিক স্থিতিশীলতা বজায় রাখার প্রেক্ষিতে হট প্রেসিং পর্যায়ের সময় যতটা সম্ভব ছোট করা উচিত।

জিয়াংসু বোশি কার্বন ফাইবার দ্বারা উত্পাদিত কার্বন ফাইবার বোর্ড পণ্যের স্থিতিশীলতা, পৃষ্ঠের চিকিত্সা, বেধ সহনশীলতা ইত্যাদি নিশ্চিত করতে গ্রাহকের প্রযুক্তিগত প্রয়োজনীয়তা অনুসারে উপযুক্ত উত্পাদন প্রক্রিয়া নির্বাচন করতে পারে এবং পণ্যের গুণমান কার্যকরভাবে নিশ্চিত করা যেতে পারে।

4. প্লেটের পরবর্তী প্রক্রিয়াকরণ:

কার্বন ফাইবার বোর্ড শক্ত এবং গঠিত হওয়ার পরে, নির্ভুলতার প্রয়োজনীয়তা বা সমাবেশের প্রয়োজনের জন্য কাটিং, ড্রিলিং এবং অন্যান্য পোস্ট-প্রসেসিং প্রয়োজন।কাটিং প্রক্রিয়া পরামিতি, কাটিং গভীরতা ইত্যাদির একই অবস্থার অধীনে, বিভিন্ন উপকরণ, আকার এবং আকারের সরঞ্জাম এবং ড্রিল নির্বাচন করার প্রভাব খুব আলাদা।একই সময়ে, সরঞ্জাম এবং ড্রিলের শক্তি, দিক, সময় এবং তাপমাত্রার মতো কারণগুলিও প্রক্রিয়াকরণের ফলাফলকে প্রভাবিত করবে।

পোস্টের সময়: সেপ্টেম্বর-২৩-২০২১